Согласно многочисленному опыту большинства агрономов, сушка зерна является наиболее энергозатратным технологическим процессом из всех технологических операций послеуборочного хранения зерна. Количество энергии, затрачиваемое на сушку, составляет до 70% от общего объёма затрат, приходящихся на доведение зерна до кондиционного по влажности состояния. Сушке подвергается практически всё зерно повышенной влажности различных злаковых, зернобобовых и масличных культур. Правильно проведенная сушка зерна обеспечивает высокую сохранность собранного урожая, уменьшает его потери и обеспечивает повышение качества готового продукта. В целом, по аграрному сектору необходимо сушить до 50% собранного урожая, а в отдельных случаях в зависимости от погодных условий и климатических зон Украины до 70-75%.

Несмотря на большое разнообразие и широкий спектр возможностей, которым обладают современные сушилки. Сушильные агрегаты по-прежнему остаются самым проблемным местом современного производства по хранению и переработке зерна. Технологические линии по приёмке зерна на новых объектах, введенных в эксплуатацию за последние пять лет, составляют до 500 т/час и выше. Тогда как фактические производительности сушилок при базисном пятипроцентном съёме влаги за один проход составляют в лучшем случае 100 т/час, т.е. в 5 раз меньше производительности линий и резко снижаются с увеличением влажности обратно пропорционально количеству проходов через сушилку. Производительность 30 т/час при влажности 27-29% обычное явление, с которым имел дело практически каждый специалист отрасли. Для того чтобы хоть как-то выйти из ситуации, приходится насыщать технологические линии новых предприятий дорогостоящими зерносушилками, которые большую часть года (практически десять месяцев из двенадцати), бездействуют, т.к. фактическая наработка по часам зерносушильных агрегатов составляет до 1300-1500 ч/год, но требуют надлежащего технического ухода и затрат на техническое обеспечение и обслуживание высококвалифицированным персоналом. Мало того, даже самое современное на сегодняшний день зерносушильное оборудование ведущих мировых производителей имеет очень низкий коэффициент полезного действия. Затраты теплоты на испарение 1 кг влаги в современных сушилках составляют 5350…5500 кДж, что в 7-8 раз превышает затраты теплоты в так называемой «идеальной сушилке». Вопросы экологической и противопожарной безопасности — отдельная тема и в данной статье не рассматриваются для того, чтобы не сгущать краски.

Таким образом, учитывая проблему низкой производительности и низкого коэффициента полезного действия наиболее современных и экономных по расходу энергоносителей зерносушилок, а также высокую стоимость газа и его значительные суточные объёмы потребления при безостановочной работе производственных сушильных мощностей в период массового поступления зерна нового урожая, особый интерес вызывает зарубежный практический опыт двухстадийной технологии сушки зерна, предусматривающий сокращение затрат на эти цели. Достигается это путём сочетания ряда технологических приёмов в процессе тепловой обработки, направленных на интенсификацию процесса сушки за счёт более рационального использования тепла, приобретённого зерновой массой при высокотемпературной обработке.

В настоящее время широко используются четыре основных способа конвективной сушки зерна: высокотемпературная сушка, высокотемпературная сушка с применением активного вентилирования (двухстадийная сушка), сочетание высокотемпературной и низкотемпературной сушки, низкотемпературная сушка активным вентилированием. Применяется, но не в массовом порядке, сушка с использованием токов высокой частоты в периоде кратковременного прогрева, а также с использованием холодильных установок промышленного применения для активного вентилирования на завершающем этапе при охлаждении. Применение таких холодильных установок сдерживается низкой экономической эффективностью их использования, обусловленной ограниченным периодом эксплуатации в течение года. Для окупаемости подобного оборудования необходима его загрузка на уровне не менее 800-1000 ч/год при существующих нагрузках в операциях для послеуборочной обработки не более 300 ч/год.

Из перечисленных выше способов тепловой обработки наиболее рас-пространённым является первый, а именно способ высокотемпературной сушки зерновых культур, основным принципиальным отличием которого является то, что нагрев, сушка и охлаждение обрабатываемого продукта происходит в одной сушильной установке. В этом случае удельные затраты на сушку для шахтных прямоточных и рециркуляционных сушилок, согласно данным, изменяются в пределах 4750-6100 и 3900-5150 кДж/кг. Важным недостатком высокотемпературной сушки зерна являются противоположные направления градиентов влагосодержания и температуры в процессе сушки. Градиент температуры в этом случае препятствует перемещению влаги из центральных слоёв зерновки к алейронову слою.

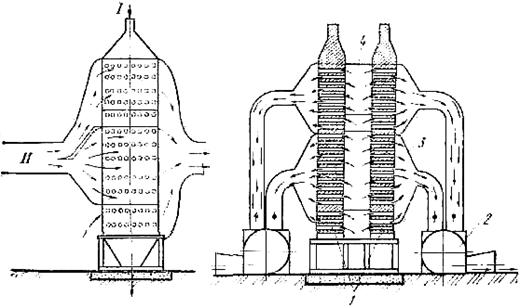

Использование высокотемпературной сушки зерна в сочетании с активным вентилированием базируется на интенсификации процесса за счет повышения эффективности использования термодиффузии влаги, поток которой в процессе охлаждения зерна совпадает с потоком влаги, удаляемой за счет диффузии влаги. В этом случае отличительной особенностью ведения процесса является то, что высокотемпературная сушка прекращается при влажности до 2% превышающей нормируемую, после чего происходит термостатирование зерна и перераспределение значения градиента влагосодержания в объёме зерновки с последующей досушкой на установках активного вентилирования.

Очевидным преимуществом данной технологии является повышение производительности сушильной установки пропорционально количеству тепловых зон, задействованных в работе. Так, для сушилок модульного типа, например МС 3180 или её аналогов, имеющих семь тепловых зон, в режиме обычной сушки (прогрев, сушка, охлаждение) на охлаждении могут быть задействованы две нижних зоны, причём третья должна работать при пониженной тепловой нагрузке.

В случае использования скоростного режима двухстадийной сушки все семь зон зерносушильного агрегата работают под тепловой нагрузкой (при этом зоны охлаждения в высокотемпературных сушилках переводятся на сушку). Зерно на выходе из сушилки имеет температуру около 50-60°С при влажности 18-19% с последующим термостатированием в течение 18-20 ч и медленным охлаждением зерновой массы в течение 12-15 ч с изменяемой подачей воздуха в системах активного вентилирования, обеспечивающей подсушивание до кондиционного состояния.

Таким образом, увеличение производительности в работе сушилки происходит за счёт ранее неиспользованного резерва тепловых горелок, с одной стороны, а также за счёт самостоятельного досушивания зерновой массы своим теплом (заложенным высокотемпературной сушкой) в течение длительного времени при пониженных температурах в процессе термостатирования, т.е. теплом, приобретённым при нагреве в процессе высокотемпературной сушки.

При такой обработке нивелируются перепады по градиенту влагосодержания в объёме зерновки, происходит выравнивание поля влагосодержания, и уменьшается величина объёмно-напряжённого состояния в растительных тканях зерновки. Данная особенность процесса может быть особо полезна при работе с сильной и ценной пшеницей, а также с зерном кукурузы, которое, как известно, подвержено интенсивному трещинообразованию, особенно в процессе тепловой обработки с использованием высоких температур.

Способ двухстадийной сушки зерна широко применяется в США, Канаде, Англии, Франции, Италии, Японии и других странах, ориентированных на экономное потребление энергоносителей.

Так, в США с использованием низкотемпературной сушки высушивается только 1,8% кукурузы в зерне, с использованием высокотемпературной сушки и охлаждением внутри сушилки – 43,5%, при этом до 50% всего зерна сушится с использованием скоростного метода, включающего высокотемпературную сушку с последующим термостатированием и активным вентилированием.

В литературных источниках приводятся данные об увеличении производительности сушилок при работе по такой технологи на 40%, экономии топлива до 20-25% и 30% электроэнергии, удельный расход топлива уменьшается до 3350-3770 кДж/кг испарённой влаги, снижается трещиноватость и количество битых зёрен. Имеются данные о применении технологии скоростной двухстадийной сушки в России, где использование новых решений и технологических приёмов позволило повысить производительность зерносушилок на 33-38% при условии, что охлаждение зерна начальной температурой 50-60°С и влажностью 16,0-16,5% осуществлялось после 6-8-часовой отлёжки на установках активного вентилирования в слое толщиной до 2 м при скорости фильтрации воздуха 0,1 м /с.

В ряде работ приводятся данные по сочетанию высокотемпературной и низкотемпературной сушки, которое предполагает сушку зерна высокотемпературным агентом сушки до влажности на 3-5%, превышающей нормируемую, с последующей досушкой подогретым до 50-60°С воздухом в бункерах активного вентилирования, термостатированием и охлаждением атмосферным воздухом на установках активного вентилирования. Данный способ применим для обеспечения высокого качества высоковлажного зерна кукурузы при энергозатратах на сушку в диапазоне 2800-3600 кДж/кг испарённой влаги.

Вместе с тем в связи с увеличением технологической цепочки при обработке зерна таким образом и связанными с этим организационно-техническими проблемами, особенно в период массовой приёмки зерна нового урожая, несмотря на пониженные энергозатратные показатели, данная технология не получила широкого применения в нашей стране и за рубежом.

Из всех перечисленных выше способов тепловой обработки наиболее эффективной с точки зрения энергосбережения является низкотемпературная сушка зерна атмосферным или подогретым на 2-8°С атмосферным воздухом с использованием установок активного вентилирования в механизированных зерноскладах и металлических силосах, конструкция которых рассчитана на применение такого оборудования.

Согласно имеющимся данным, для усреднённых погодных условий в Англии затраты энергии на низкотемпературную сушку зерна пшеницы начальной влажностью 19-20,5% до конечной влажности 15,5% составляют соответственно 3400-3700 и 3000-3400 кДж/кг испарённой влаги при удельных подачах воздуха 150-220 и 190-240 м3/(ч.т.).

В этом случае техническая эффективность процесса низкотемпературной сушки определена высотой насыпи зернового слоя, исходной влажностью зерна, величиной подачи воздуха в зерновую насыпь, спецификой, конструктивом и правильностью расчёта установок активного вентилирования. В частности при проектировании установок активного вентилирования особое внимание должно быть уделено равномерному распределению воздуха по длине аэродинамического магистрального канала, удобству и быстроте санитарной обработки, предотвращению просыпания продукта в рабочую полость канала, обеспечению длительного срока службы сетчатых поверхностей, применяемых для подачи воздуха в зерновую насыпь, и т.д.

При разработке систем активного вентилирования для установки в современных металлических силосах из панелей волнистого профиля необходимо учитывать нагрузки от напора воздушного потока на крышу и рёбра жёсткости. Экспериментальным путём установлено что величина дополнительной нагрузки на рёбра жёсткости в этом случае может составлять до 7% от величины общей нагрузки, воспринимаемой конструкцией. А следовательно конструкция силосов с установками активного вентилирования должна быть по своей несущей способности минимум на 10% прочнее обычных силосов. Иными словами толщина металла рёбер и их количество по окружности силоса должны быть больше, пропорционально увеличению нагрузки. Поэтому к силосам, оборудованным установками активного вентилирования, должен быть более осторожный подход чем к силосам без установок. Недоучёт этого фактора в конечном счёте может привести к сминанию рёбер, деформации и потере несущей способности, или, иными словами, к аварийному разрушению силоса после непродолжительной эксплуатации под полной нагрузкой.

Основным недостатком, препятствующим широкому развитию низкотемпературной сушки, является большая длительность и необходимость постоянного наблюдения и контроля технологических параметров процесса. Поэтому, несмотря на низкие удельные энергозатраты, этот метод в основном используется для мелких хозяйств применительно к конкретной производственной обстановке и технологическим возможностям, имеющимся на предприятии, и относительно затруднен в промышленных масштабах при поступлении на предприятие в сжатые сроки большого количества урожая.

Таким образом, из представленного краткого обзора видно, что в настоящее время самыми распространёнными и наиболее применимыми в промышленном производстве являются два способа тепловой обработки: способ высокотемпературной сушки с нагревом и охлаждением зерна в одном агрегате и двухстадийной сушки зерна.

Анализ современного состояния технологии зерносушения показывает что конвективный способ высокотемпературной сушки, являющийся наиболее распространённым в современных зерносушильних установках, практически исчерпал свои возможности в направлении интенсификации повышения скорости сушки и снижения энергозатрат. Существующие высокотемпературные зерносушилки не имеют гибкой технологической схемы, обеспечивающей сушку в оптимальных условиях в зависимости от начальных параметров поступающего на обработку зерна, и не обеспечивают комплексного решения проблемы управления качеством зерна в процессе обработки.

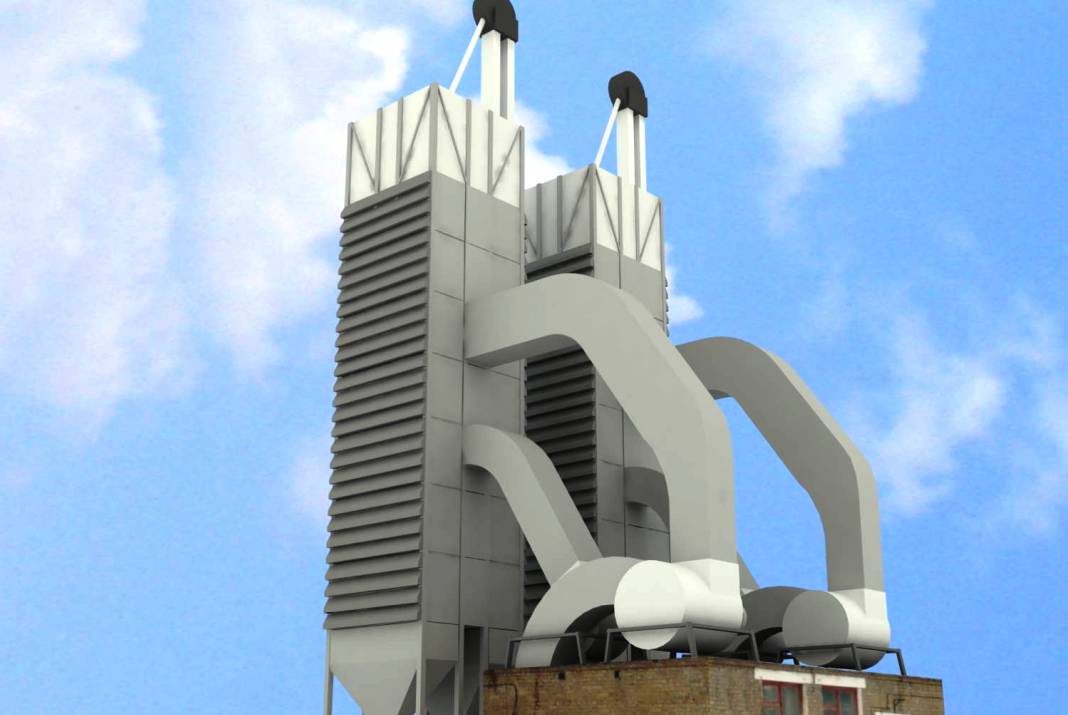

Одним из наиболее перспективных технологических принципов уменьшения затрат по энергоносителям является двухстадийная сушка, суть которой заключается в том, что зерно после сушки термостатируют с определённым временем экспозиции и охлаждают в отдельной ёмкости на установках активного вентилирования при минимальных энергозатратах.

Вместе с тем в большинстве случаев составляющие процесса двухстадийной сушки рассматривают отдельно без взаимосвязи друг с другом и взаимодополнения всех составляющих рассматриваемого комплекса технологических операций. Существующая нормативная база безусловно прогрессивная для своего времени и регламентирующая как процесс сушки, так и процесс активного вентилирования, существенно устарела, разработана в восьмидесятых годах прошлого века, рассчитана на морально устаревшее и физически изношенное энергозатратное технологическое оборудование, за последние тридцать лет не претерпела существенных изменений и не отвечает запросам современного производства.

Отсутствие нормативной базы, технического регламента и необходимых исследований не позволяет эффективно развивать и применять для сушки прогрессивную технологию двухстадийной тепловой обработки зерна, сочетающую высокотемпературную сушку и активное вентилирование, что особенно важно для сохранения высокого качества зерна, подверженного трещинообразованию. В настоящее время не изучены закономерности сушки и охлаждения зерна, подверженного трещинообразованию в слое различной высоты применительно к современному оборудованию для хранения зерна. Отсутствуют данные по влиянию продолжительности термостатирования между стадиями сушки и охлаждения и режимами активного вентилирования на технологические свойства зерна. Не разработаны технология и регламент двухстадийной сушки зерна применительно к существующим высокотемпературным сушилкам и установкам активного вентилирования.

Необходимо произвести комплекс исследований и производственных испытаний по обоснованию технологических схем высокотемпературной сушки с термостатированием и охлаждением на установках активного вентилирования, разработать новую технологию двухстадийной сушки применительно к современным сушильным агрегатам, системам активного вентилирования и технологическому оборудованию для хранения зерна, пересмотреть и внести изменения в существующую нормативную базу.