Хранение выращенного урожая зерновых культур — один из наиболее глобальных вопросов в больших фермерских хозяйствах. По данным исследований в процессе хранения теряется от 10 до 25% всего урожая. Зерно может портиться или частично терять свои качества, что в итоге приводит к снижению цены и убыткам владельцев.

Современные зернохранилища позволяют защитить полученный урожай от воздействия влаги, контакта с посторонними запахами и других факторов снижающих качество и срок хранения зерна. Внутри сооружения поддерживается оптимальный температурный режим не допускающий перегрева, при котором зерно может перепреть, или перемерзания, при котором зерновые теряют способность к всхожести.

Конструкция зернохранилищ допускает разделение хранимого урожая по сортам, типам и содержанию влаги. Это значительно повышает итоговую стоимость зерновых, так как перемешивание различных сортов зерна способно очутимл снизить его цену, а смешивание продукта с разным содержанием влаги ведет к появлению очагов самосогревания и потерям урожая.

Для фермерских хозяйств заинтересованных в повышении собственной рентабельности, возведение собственных зернохранилищ является первоочередной задачей. Во-первых, это позволяет отказаться от затрат на оплату хранения урожая на территории сторонних организаций. Во-вторых, наличие собственного зернохранилища позволяет контролировать соответствие условий содержания зерновых установленным стандартам.

Описание зернохранилищ

Современные зернохранилища — это целый комплекс сооружений, позволяющий подготовить, просушить и заложить зерно как на длительный, так и на короткий срок хранения. Зернохранилища могут быть оснащены:

Современные зернохранилища — это целый комплекс сооружений, позволяющий подготовить, просушить и заложить зерно как на длительный, так и на короткий срок хранения. Зернохранилища могут быть оснащены:

- Оборудованием для автоматической погрузки и выгрузки зернового материала;

- Автоматическими устройствами для перемещения зерновых продуктов внутри хранилища;

- Техникой для консервирования зерна при помощи охлаждения.

Зернохранилища это одноэтажные здания с наклонными, ровными или конусными полами. Здания возводимые под зернохранилища не имеют чердаков и естественного освещения, но снабжены качественной системой вентиляции. Вентиляция обеспечивает защиту от появления конденсата на стенах сооружения и повышения влажности воздуха.

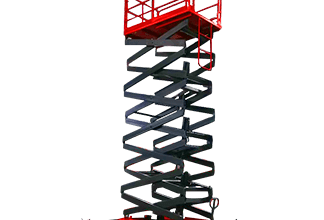

Зернохранилища оборудуют нориями, транспортерами и подъемниками, а также при необходимости техникой для перемещения зерна в пределах хранилища. Внутри помещения могут монтироваться обособленные закрома для раздельного хранения разных сортов и видов зерновых. В большинстве современных зернохранилищ устанавливают датчики, контролирующие влажность и температуру внутри помещения. Средний срок эксплуатации современных зернохранилищ от 20 до 50 лет.

Современные зернохранилища могут быть дополнительно укомплектованы оборудованием для предварительной подготовки зерна к хранению, просушки и понижению температуры зерна перед закладкой. Именно это обеспечивает высокий процент сохранности необходимых качеств урожая.

Для улучшения всхожести зерновых на период хранения необходимо обеспечить повышенное содержание кислорода. Постоянный приток свежего воздуха повышает процент всхожести семян, что немаловажно для зерновых, предназначенных под посевную. Температурный режим и низкая влажность воздуха поможет увеличить технические характеристики зерна (улучшить хлебопекарские свойства).

Кроме того, наличие собственного современного зернохранилища позволяет практически полностью автоматизировать процесс и уменьшить трудозатраты. Также уменьшаются затраты на содержание урожая в сторонних хранилищах. Эти факторы помогают значительно снизить себестоимость зерна, при этом повысив цену продажи за счет высокого качества продукции. Возведение собственного зернохранилища экономически более чем выгодно и полностью окупается за 3 года.

Собственное зернохранилище обеспечивает значительное снижение затрат хозяйства на транспортировку и как следствие снижение травмирования зерна при перевозке. В условиях резких экономических перепадов и временных падений цены, собственное зернохранилище позволяет без дополнительных расходов переждать неблагоприятный период и реализовать собственную продукцию по оптимальным ценам.

Классификация зернохранилищ

Зернохранилища первого звена размещаются на выращивающих зерно хозяйствах и предназначены для временного хранения урожая во время уборки, а также его первичной обработки. Вместительность таких комплексов обычно невелика и хранение не превышает 2-х месяцев.

Зернохранилища, относящиеся ко второму звену, делятся по своему назначению:

- Заготовительные, используемые местными небольшими хозяйствами для хранения собранного урожая;

- Перевалочные, в функцию которых входит разгрузка зерна с одного транспорта и дальнейшая погрузка в другой;

- Базисные, для хранения зерна для зерноперерабатывающих заводов и комплектации экспортных заказов;

- Фондовые для хранения государственного стратегического зернового резерва;

- Производственные, входящие в структуру зерноперерабатывающих заводов;

- Портовые, предназначенные для накопления, хранения и погрузки на водный транспорт больших партий зерна.

Типы зернохранилищ

Для длительного хранения зерна с сохранением его потребительских качеств используют зерносклады, элеваторы и металлические силосы.

Зерносклады

Представляют собой одноэтажные здания длиной до 90 м и шириной до 30 м с двускатной крышей и высотой стен 3 — 3.5 м. Склады бывают с ровными и наклонными полами. По комплектации оборудования делятся на механизированные и немеханизированные.

Немеханизированные склады монтируются только с ровными полами и все работы по перемещению, погрузке и разгрузке зерна выполняются с помощью специальных механизмов и погрузчиков. Основным недостатком является большие трудозатраты при выполнении каких-либо работ.

Механизированные склады сооружаются с ровными и наклонными полами, снабжаются погрузочными и разгрузочными ленточными транспортерами и нориями на торцах здания. Для активной вентиляции снабжаются стационарными или мобильными вентиляционными установками. Для механизации разгрузки зерна применяются аэрожелоба, также выполняющие роль дополнительной вентиляции.

Преимуществами использования зерновых складов являются небольшие затраты на строительство и возможность хранения разных партий и сортов зерна путем разделения склада на закрома с помощью переносных щитов. К недостаткам нужно отнести большие площади, занимаемые складами, малый коэффициент загруженности, большую трудоемкость разгрузки и затраты на сохранение водонепроницаемости огромных крыш.

Полы для зерновых складов изготавливают из тугоплавкого асфальта, обладающего малой теплопроводностью и хорошими гидроизоляционными показателями. При низком расположении грунтовых вод строятся склады с наклонными полами, что значительно облегчает разгрузочные работы и увеличивает объемы сохраняемого зерна, но исключает возможность сооружения закромов.

Элеваторы

Современный элеватор представляет собой многофункциональный комплекс с полной механизацией и автоматизацией всех этапов загрузки, обработки, хранения и выгрузки зерна.

Состав элеватора:

- Зерносушилка;

- Зернохранилище;

- Здание для проведения технологических процессов (очистки, дезинфекции, сортировки);

- Силосные корпуса;

- Погрузочно-разгрузочные узлы;

- Цех отходов.

Все составные части элеватора снабжены и связаны между собой сетью ленточных и цепных транспортеров.

Максимальная вместимость элеваторов в России составляет 150 — 170 тыс. тонн.

Основным материалом для силосных корпусов являются монолитный и сборный железобетон. Монолитный железобетон герметичен, но требует больших сроков для изготовления.

Герметичность и ремонтоспособность сборных конструкций достигается применением конструктивных решений с использованием современных полимеров.

Главным преимуществом элеваторов является полная механизация и автоматизация всех процессов обработки и хранения зерна.

Металлические силосы

В последнее время большое распространение получают металлические силосы, изготавливаемые из алюминия, стали и всевозможных сплавов. Скорость возведения, большая вместимость и возможность применения всех видов обработки зерна привели к образованию ряда зерновых металлических силосных комплексов на территории России.

К несомненным преимуществам металлических силосов с конусным дном относятся:

- Быстрый монтаж;

- Малая занимаемая площадь;

- Полная механизация погрузочно-разгрузочных работ;

- Пожарная безопасность;

- Защита от грызунов;

- Возможность вентилирования и дезинфекции зерна;

- Быстрая окупаемость.

К недостаткам можно отнести возможность образования конденсационной влаги в периферийных зерновых слоях при резких перепадах температур.

Металлические силосы с конусным дном из-за конструктивных особенностей изготавливают максимальным диаметром 9 м., а их вместимость составляет около 1000 т. Для монтажа зернохранилищ с большей вместимостью применяются металлические силосы с плоским дном. Их диаметр может превышать 20 метров, а вместимость составляет более 7 тыс т.

Выгрузка основной зерновой массы в этих силосах происходит через воронку, расположенную в центре дна, с помощью цепного конвейера, размещенного под днищем. Остаток массы подают обегающим шнеком, а зачистку дна производят пневморазгрузчиком или вручную.

Таким образом, по уровню механизации разгрузки металлические силосы с плоским дном уступают силосам с конусным дном и элеваторам.

Проектирование и строительство зернохранилищ

Каждый из трех видов зернохранилища имеет свои преимущества и недостатки. Поэтому перед окончательным принятием решения о строительстве того или иного вида зернохранилища рекомендуется обратиться к специалистам предприятий, занимающихся выпуском и поставкой оборудования для зернохранилищ. Только они смогут учесть все факторы, необходимые для проектирования и строительства хранилища, осуществить монтаж и пуско-наладочные работы необходимого оборудования.

Эксперты после тщательного исследования места застройки, разработают проект зернохранилища полностью адаптированный под местность, объемы производства и требования фермерского хозяйства.

Также фирма возьмет на себя хлопоты с получением разрешения на строительство и подготовку площадки под строение.

После возведения зернохранилища и монтажа сопутствующего оборудования, специалисты проведут наладку оборудования, пробный запуск и последующее сервисное обслуживание.

При необходимости то же предприятие может увеличить площадь зернохранилища за счет пристройки дополнительных бункеров и наращивания транспортного оборудования. Кроме того, по окончании работ будет проведено обучение персонала правилам эксплуатации оборудования и технике безопасности.

Возводя зернохранилище с помощью проверенной компании, заказчик гарантировано избавляется от наиболее распространенных проблем при строительстве:

- Получения разрешения на строительство;

- Подготовка строительной площадки и подсобных помещений;

- Демонтаж старых построек;

- Вывоз и утилизация строительного мусора;

- Несоответствие конструкции ГОСТам;

- Увеличение коэффициента потребления электроэнергии на ротацию материала внутри комплекса;

- Увеличение процента боя зерна при перемещении по транспортно-технологическим линиям;

- Отсутствие сервисного обслуживания оборудования и как следствие поломки;

- Небрежная эксплуатация оборудования из-за низкой квалификации рабочего персонала;

- Отсутствие возможности увеличить объем при необходимости.

Подводя итоги, можно сделать вывод, что постройка собственного зернохранилища не только выгодна с точки зрения экономики, но и просто необходима для развивающегося фермерского хозяйства. Такое строительство приводит к значительной экономии средств на аренду хранилища, а также поможет избежать потерь зерновых из-за небрежного хранения или пересорта. Соответствие зерна установленным нормам увеличивает его конечную стоимость.

Средства вложенные в постройку зернохранилища окупятся в кратчайшие сроки, а увеличение прибыли сохраниться на долгие годы.